E-Mobilität

E-MobilitätPROZESSÜBERWACHUNG E-MOBILITÄT z.B. BATTERIESCHWEIßEN

Präzisionssensorik in allen Prozessabläufen

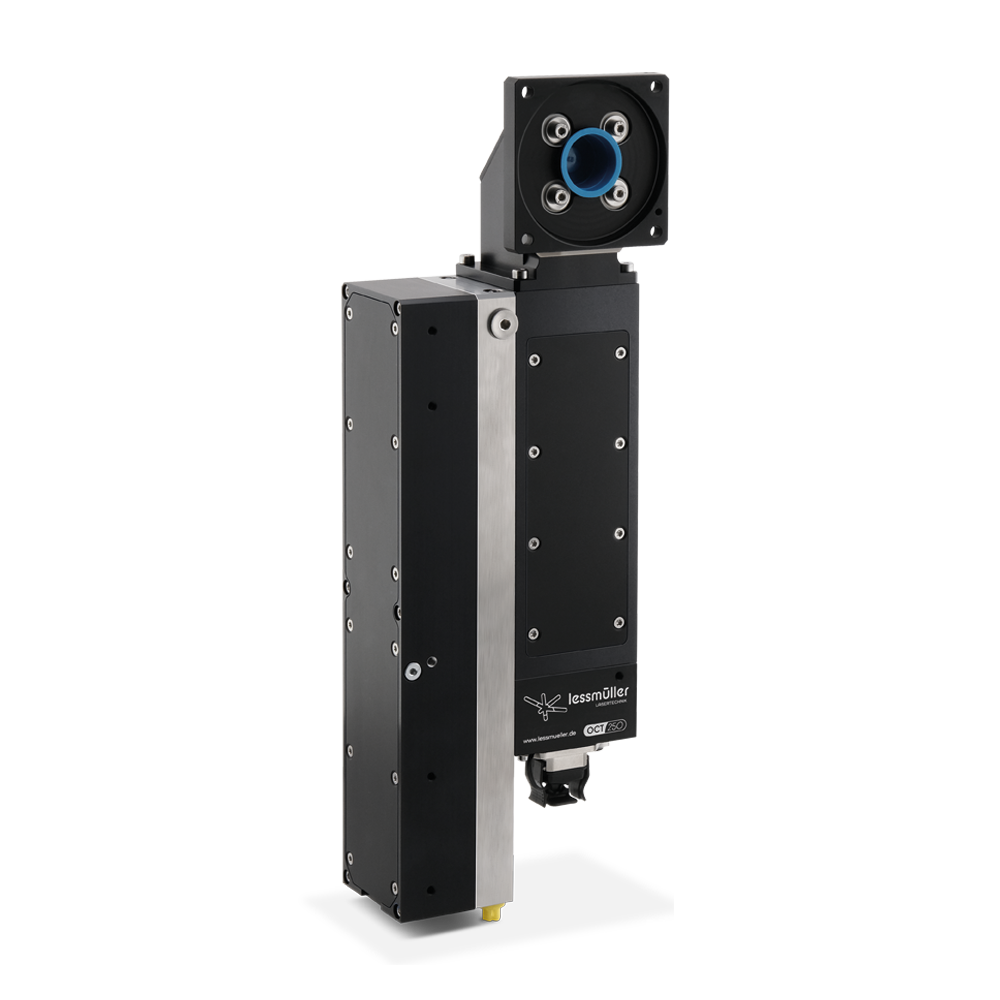

Die Elektrifizierung von Autos und Flugzeugen mit dem Ziel, Emissionen und Lärm erheblich zu senken, stellt steigende Anforderungen an die Laserbearbeitung und an das Batterieschweißen. Das Schweißen muss schneller, präziser und effizienter sein. Im Zusammenhang mit E-Mobilität steht die Optische Kohärenztomografie OCT von Lessmüller Lasertechnik als Technologie zur Qualitätssicherung an vorderster Stelle, um die hohen Anforderungen beim Schweißen von Bauteilen für elektrische Antriebseinheiten (z.B. Batterieschweißen) zu erfüllen.

OCT bietet hierzu Präzisionswerkzeuge in allen Prozessabläufen (Pre-, In- und Post-Prozess), die unabdingbar sind z. B. beim Zusammenfügen von Bauteilen für Karosserie-Leichtbaukonstruktionen (bei denen eine präzise Nahtverfolgung erforderlich ist) oder von Bauteilen für die Motoren und Batterien – wie etwa beim Schweißen von Kupferdrähten sog. Hairpins, im Elektroantrieb.

Beispiel – Schweiß-Qualitätssicherung bei Hairpins

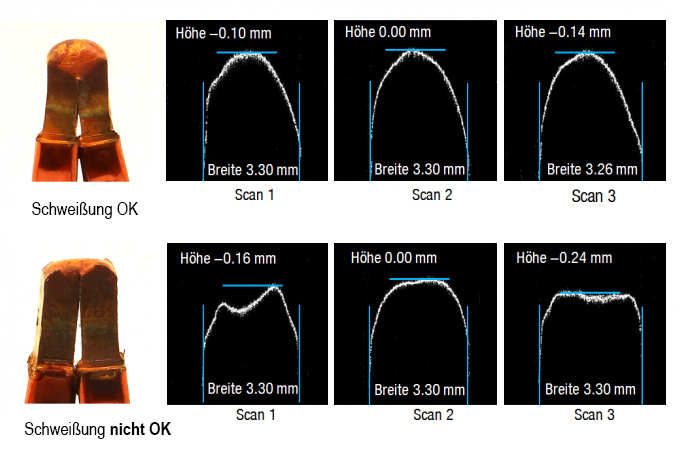

Hairpins für Statoren mit elektrischem Antrieb müssen sehr schnell und ohne Poren und Spritzer geschweißt werden, um einen guten elektrischen Kontakt zu gewährleisten. OCT kann zur schnellen quantitativen Qualitätsbewertung der Schweißnaht erfolgreich implementiert werden. Um Schweißfehler zu vermeiden, wird die Qualität der Schweißperlen an JEDEM Hairpinpaar online mit Hilfe eines OCT-Messstrahls bewertet, der die Oberfläche der opaken Schweißperle abtastet. Um die Zykluszeit zu beschleunigen, werden innerhalb von jeweils ca. 10 ms Abtastungen entlang der Kontur durchgeführt. Quer- oder Längsmessungen sind möglich. Höhe, Form und Reflektivität der Schweißperle, die mit OCT in Kombination mit einer vorherigen Höhenmessung erhalten wurden, geben Aufschluss über die Schweißqualität. Eine solche quantitative Echtzeit-Qualitätsbewertung kann mit kamerabasierten Qualitätskontrollsystemen nicht erzielt werden.

Hairpins-Qualitätsprüfung mit drei OCT-Scans: obere Reihe – nahezu identische OCT-Oberflächenprofile auf derselben Schweißnaht weisen auf eine gute Schweißqualität hin; untere Reihe – unterschiedliche Formen der OCT-Oberflächenprofile an derselben Schweißnaht weisen auf eine schlechte Schweißqualität hin.

Der Höhenunterschied des Hairpinpaares vor und nach dem Schweißen gibt einen Einblick in das Volumen der Metallschmelze. Dies zusammen mit den anderen gemessenen Oberflächenprofilparametern der Schweißperle, sind entscheidende Faktoren für die Schweißqualität der Hairpins. Die Schweißqualität ist entscheidend für eine ordnungsgemäße elektrische Effizienz und mechanische Festigkeit.

Zur Qualitätssicherung beim Schweißen von Bauteilen der Elektro-Luftfahrzeuge muss eine kontinuierliche und sehr genaue Überwachung des Fertigungsprozesses gewährleistet werden. OCT kann einen vollständig kontrollierten und autonomen Betrieb des Bearbeitungslasers gewährleisten.

Nahtverfolgung an einer Batteriezelle

Sie finden Ihr Unternehmen hier nicht? Kein Problem…