Maschinenbau

MaschinenbauPROZESSÜBERWACHUNG MASCHINENBAU

Variable Möglichkeiten für spezielle Anforderungen der Qualitätssicherung

Die Einsatzmöglichkeiten unserer Technologie für den Maschinenbau sind so unterschiedlich wie die Anforderungen an sie.

In jedem Falle gilt – um die zuverlässige Herstellung von laserbearbeiteten Werkstücken zu gewährleisten, benötigt die Industrie wiederholbare und konsistente Technologien zur Überwachung von Laserprozessen. Je nach Bedarf bietet Ihnen Lessmüller Lasertechnik verschiedene Lösungen zur Auswahl:

- OCT – Optische Kohärenztomographie

- WELDEYE – Kameraüberwachung mit externer Beleuchtung

- WELDCHECK – Prozesssensor auf Photodiodenbasis

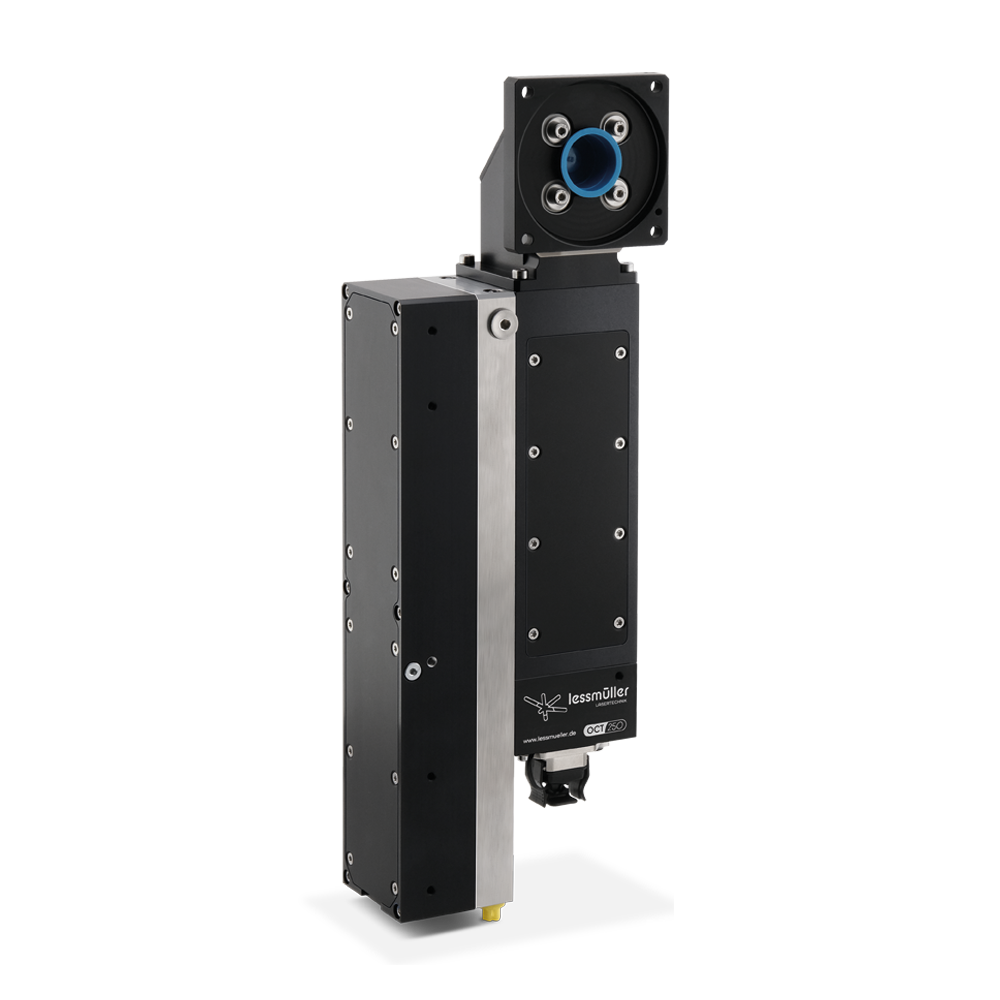

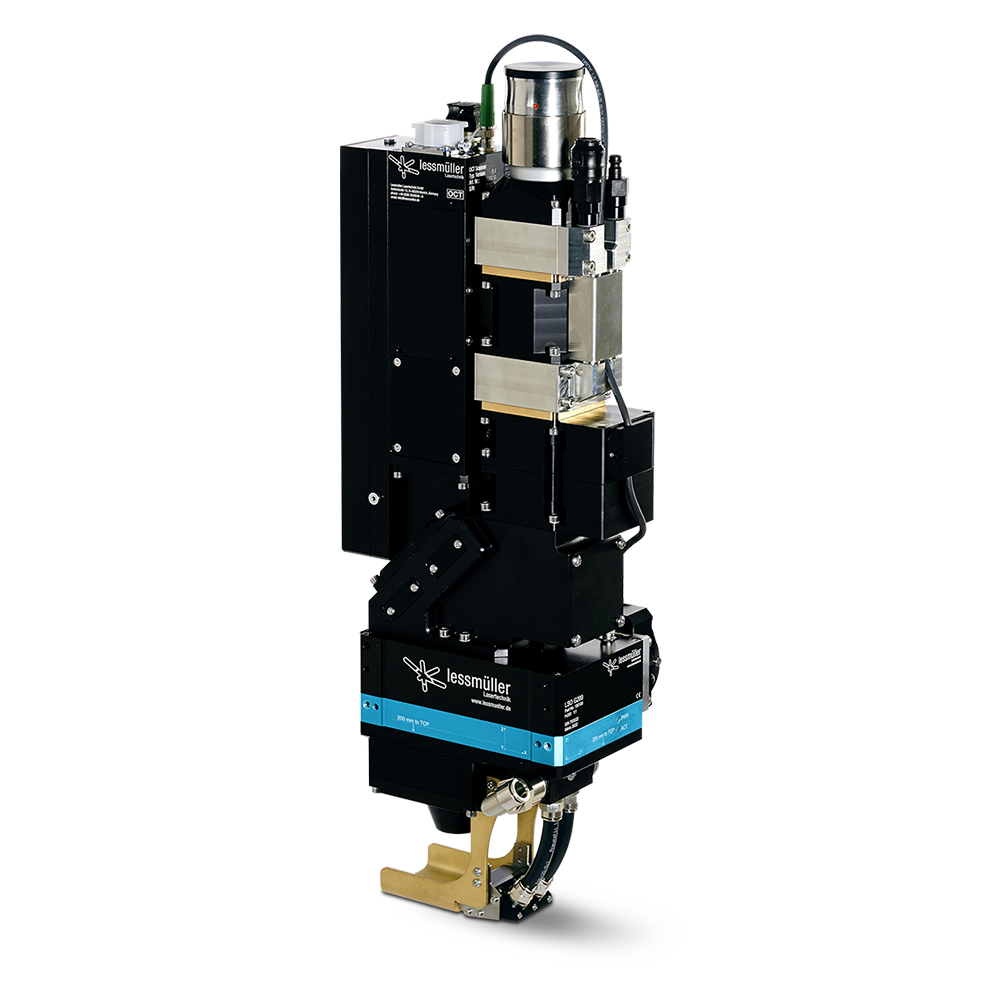

Prozessüberwachung mit OCT

Die Prozessüberwachung von Lessmüller Lasertechnik mittels Optische Kohärenztomografie, kurz OCT genannt, bietet von den drei genannten Systemen die umfangreichsten, genauesten und variabelsten Möglichkeiten in allen Prozessüberwachungsbereichen (Pre-, In- und Post-Prozess).

Die hochdynamische Korrekturfunktion des Systems beispielsweise, zur Regulierung der Schweißposition und Fokuslage des Bearbeitungsstrahls vor oder während des Schweißprozesses, sorgt zuverlässig für ein optimales Schweißergebnis.

Die mit unseren OCT-Systemen ausgestatteten Laserbearbeitungsköpfe ermöglichen eine robuste und schnelle Online-Qualitätsprüfung und gewährleisten eine hochgenaue Erkennung von Schweißnahtfehlern.

Einer der wichtigsten Vorzüge von OCT bezüglich Schweißqualität ist die Möglichkeit zur Messung der Einschweißtiefe durch die Dampfkapillare (dem Keyhole). Die Daten hierzu werden parallel zum Schweißvorgang am Werkstück erfasst – mikrometergenau, zuverlässig, zerstörungsfrei und koaxial zum Bearbeitungslaser. Die hohe Auflösung von OCT kann zum Beispiel dazu verwendet werden, die Oberflächenporosität einer Schweißnaht während des Laserschweißens zu untersuchen und qualitativ zu bewerten.

Neben der Qualitätssicherung können die OCT-Messdaten unter geeigneten Rahmenbedingungen zur Regelung der Laserleistung verwendet werden, um die Einschweißtiefe konstant zu halten.

Aufbau inklusive einer BEO D70 Schweißoptik mit Defokussierungsgradient bei Laserleistung 4 kW und OCT-Überwachung; Echtzeit-Einschweißtiefenmessungen mit OCT bei einer Schweißgeschwindigkeit von 80 mm/s (grüne Punkte), die blaue Linie ist der automatisch ermittelte statistische Einschweißtiefenwert.

Alle oben genannten potenziellen Merkmale der OCT-Systeme und die Dreidimensionalität der Daten bieten in vielerlei Hinsicht Vorteile gegenüber den herkömmlichen Technologien. OCT-Systeme ermöglichen hochproduktive und flexible Produktionslinienlayouts. OCT macht das Schweißen in der Serienproduktion schneller, genauer und damit kostengünstiger, als es derzeit mit herkömmlichen Sensortechnologien möglich ist. OCT ist eine stabile und zuverlässige Technik auch für Remote-Anwendungen in der industriellen Laserbearbeitung.

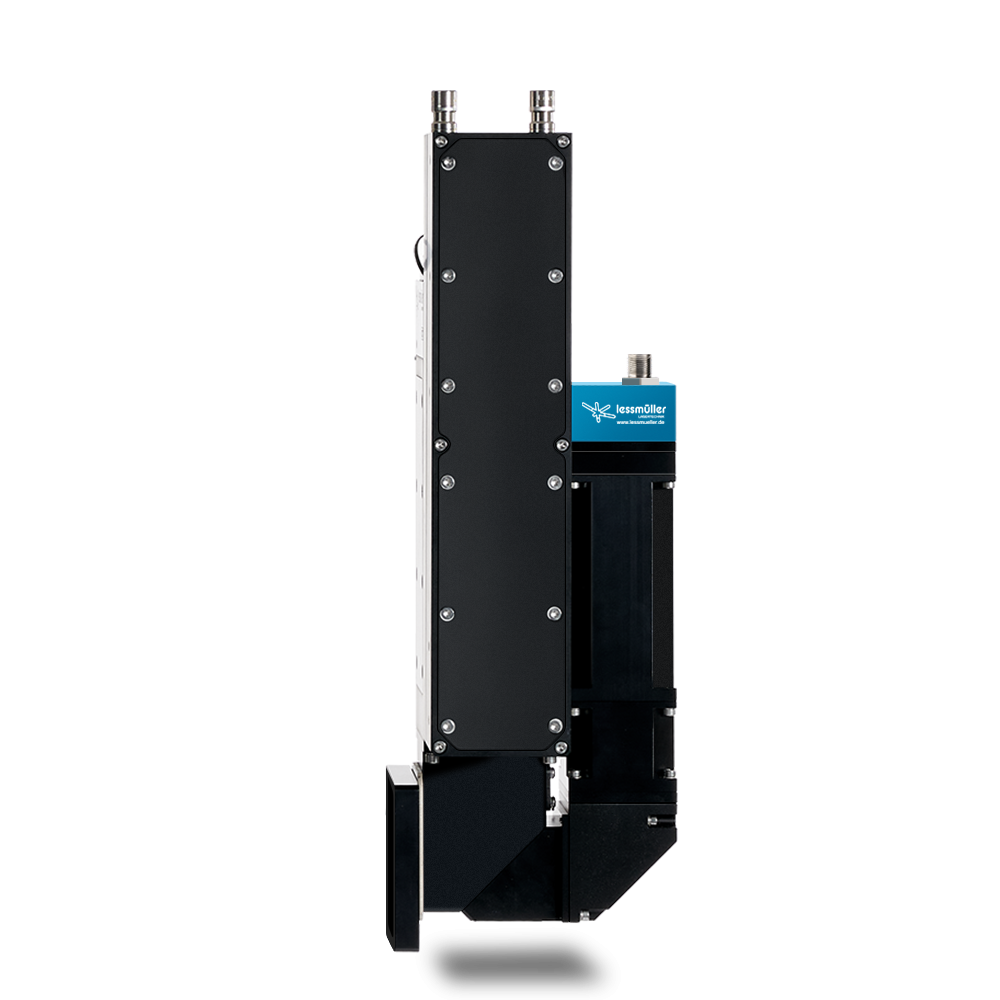

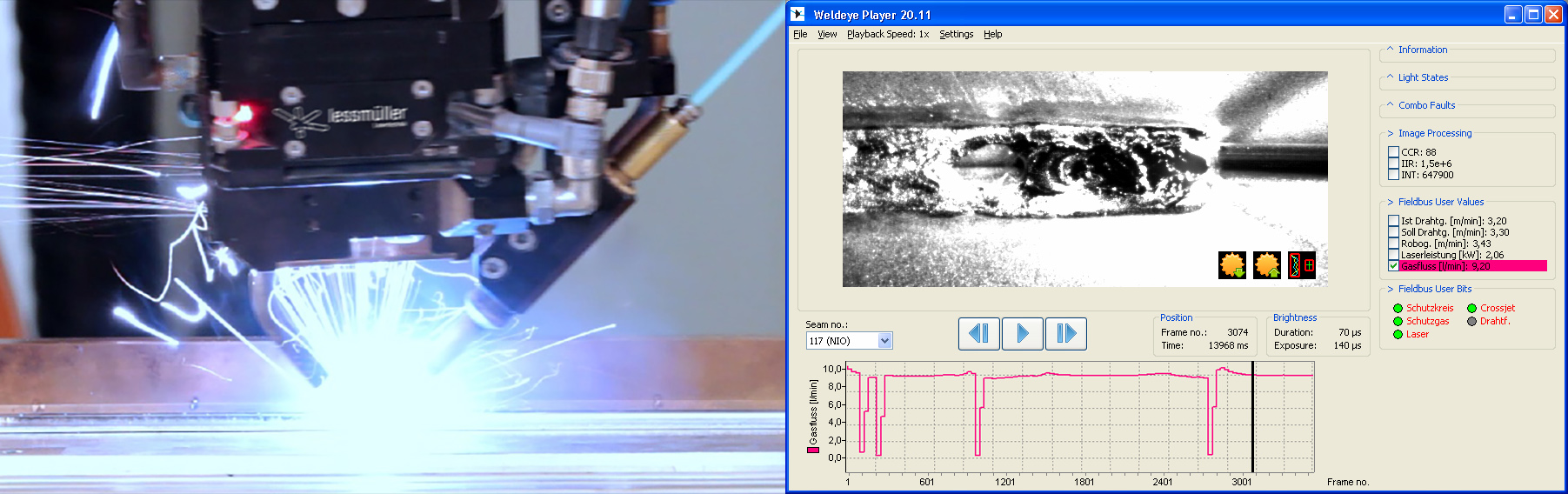

Prozessüberwachung mit WELDEYE

Effektive Laserbearbeitung erfordert eine präzise automatisierte Online-Prozessüberwachung. Mit WELDEYE werden systemseitig während des aktiven Schweißprozesses durch die Laseroptik per Hochleistungsfremdlicht beleuchtete Live-Bilder aufgenommen, um Nahtfugenposition des Schmelzbades und Reflexionen der erkalteten Schweißnaht zu vermessen und so den kontinuierlichen Laserschweißfortschritt zu visualisieren. Diese Aufnahmen werden u. a. zur Abbildung der Umgebung des Schweißprozesses verwendet. Die abwechselnde Aufnahme von beleuchteten und unbeleuchteten Bildern ermöglicht die Auswertung des Prozesslichts und der erkalteten Schweißnaht. Über die direkte und schnelle Kommunikationsschnittstelle werden die ermittelten Werte zur Pass-/Fail-Entscheidung an die Roboterlenksoftware übertragen. WELDEYE ist eine etablierte Kamera-Imaging-Technologie, die weit verbreitet ist, um Schweißnähte von optimaler Qualität zu gewährleisten. WELDEYE kann die Messwerte entweder anhand von absoluten Grenzwerten klassifizieren oder passende Grenzwerte von Referenzschweißungen erlernen. Das WELDEYE-System dient der synchronen Aufzeichnung und Auswertung von Bilddaten und Prozessparametern mittels kamera- und fremdlichtbasierter Echtzeit-Prozessvisualisierung.

WELDEYE-Client-Softwareoberfläche

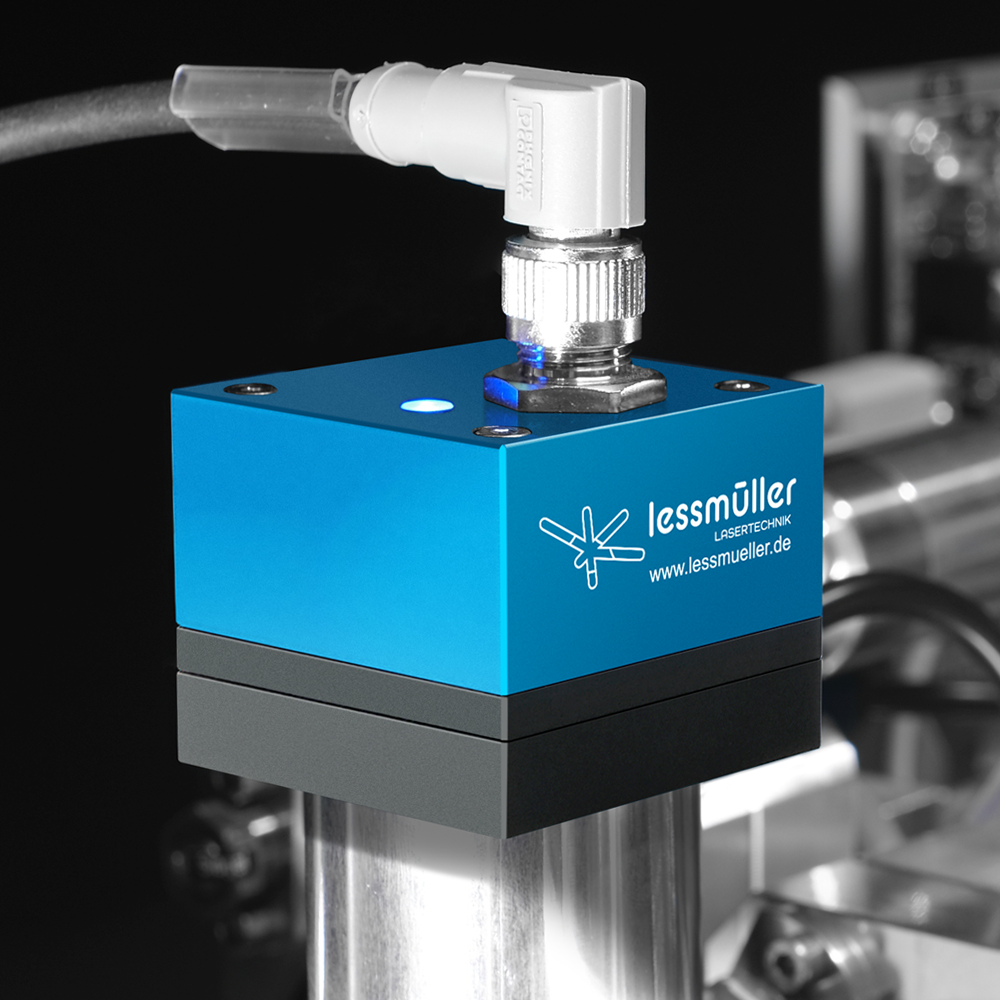

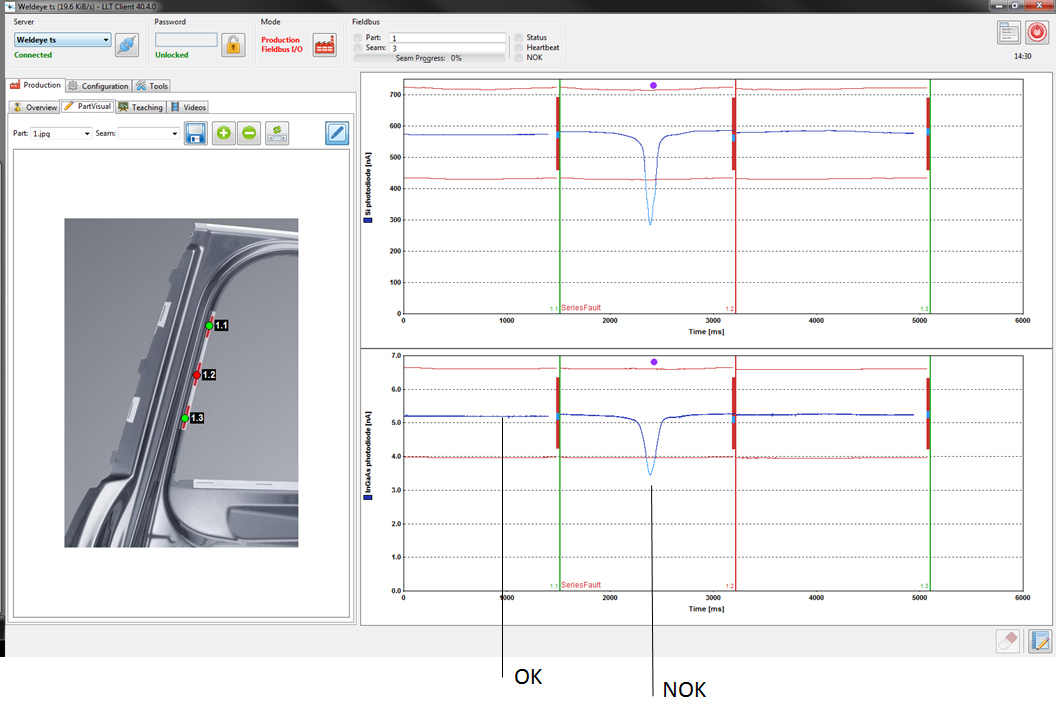

Prozessüberwachung mit WELDCHECK

Platzsparend integriert in die Bearbeitungsoptik oder in die Laserquelle, ermöglicht die WELDCHECK-Echtzeit-Überwachung des Laserbearbeitungsprozesses durch Auswertung der Prozesslichtintensität verschiedener Wellenlängenbereiche. Durch Schwankungen des emittierten Prozesslichtes können verschiedene Fehler genau erkannt werden. Das effektive wie kostengünstige System dient insbesondere der Ermittlung von Produktionsausschuss nach definierbaren, individuellen Parametern.

Fehlerdetektion mit WELDCHECK

.

Produktlösungen für Prozessüberwachung Maschinenbau

Sie finden Ihr Unternehmen hier nicht? Kein Problem…