Karosseriebau

KarosseriebauSCHWEIßEN KAROSSERIEBAU & PROZESSÜBERWACHUNG

Sichere Überwachung und Steuerung der Schweißprozesse

Die Automobilindustrie ist der technologische Trendsetter in der Fertigungsindustrie. Vollautomatisches, schnelles Laserschweißen verschiedener Bauteile im unbeaufsichtigten Betrieb ohne zeitaufwendiges Einrichten ist die Regel nicht die Ausnahme.

Laserschweißanlagen müssen eigenständig arbeiten, insbesondere bei hohen Stückzahlen. Trotz der hohen Schweißgeschwindigkeit muss der Laserstrahl genau auf die Schweißstoßfuge treffen. Dabei können Änderungen der Prozessparameter die Geometrie und Eigenschaften einer Schweißverbindung beeinflussen. Dies kann das mechanische Verhalten des geschweißten Bauteils beeinträchtigen und zu Störungen führen. Daher sind die Prozessüberwachung und Steuerung des Laserschweißprozesses von entscheidender Bedeutung, um die Qualität der Schweißnaht sicherzustellen. Eine beschleunigte Fertigung erfordert zudem neue Prozess-Überwachungsfunktionen, um die Laserbearbeitung durch den Einsatz innovativer Laserüberwachungstechnologie zu verbessern.

Generell sehen wir drei Laserschweißverfahren in der Fertigung:

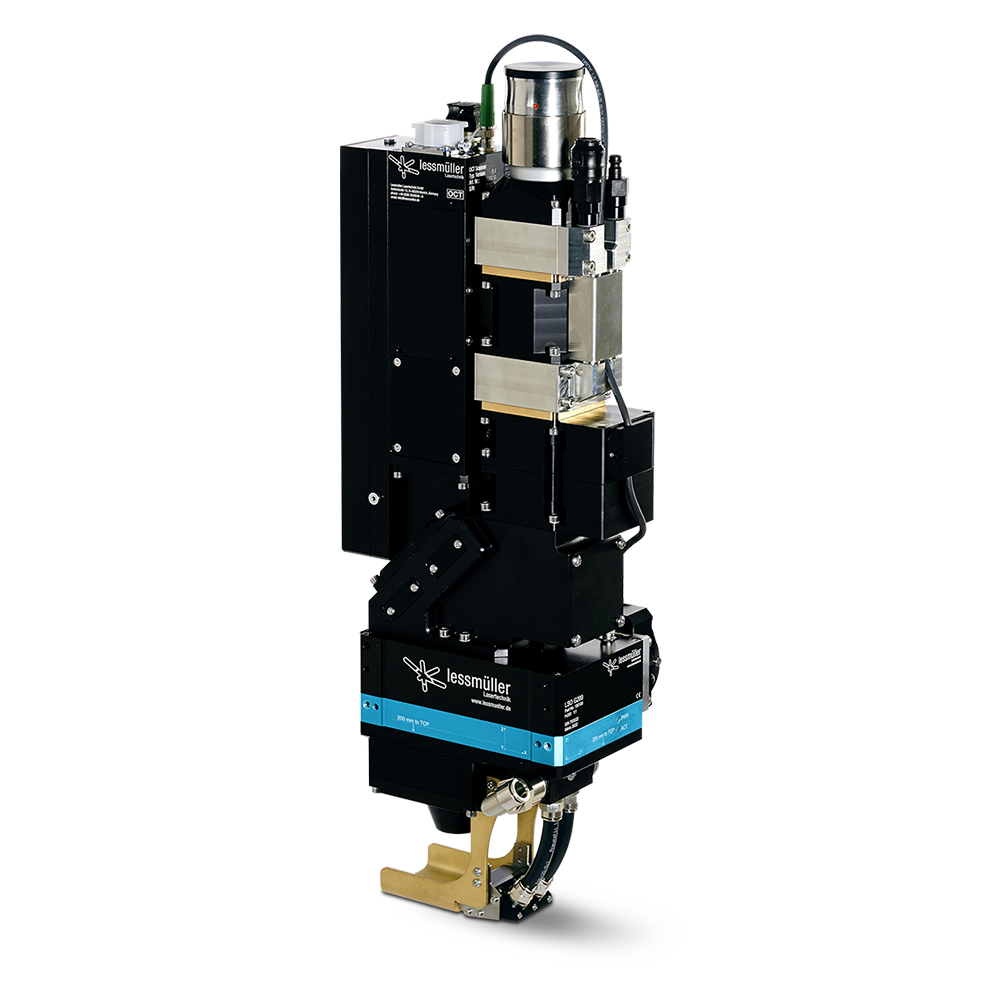

- Laserschweißen oder Laserlöten mit Zusatzdraht und einer taktilen Nahtfolgesensorik

- Laserschweißen mit Festoptiken ohne Zusatzdraht

- Laserschweißen mit Remoteoptiken zur Erhöhung der Schweißgeschwindigkeit und/oder zum Schweißen komplexerer Schweißgeometrien.

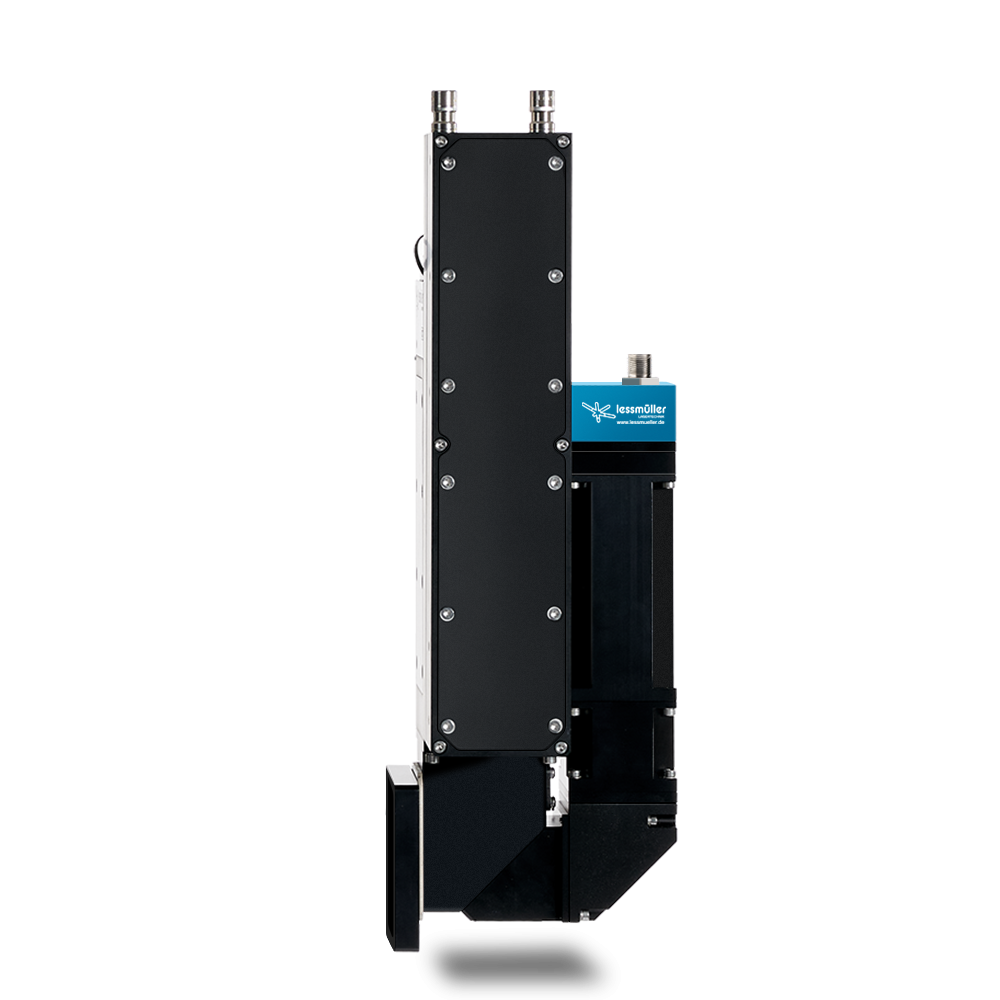

Für alle Anwendungsfelder bietet Lessmüller Lasertechnik die geeignete Sensorik:

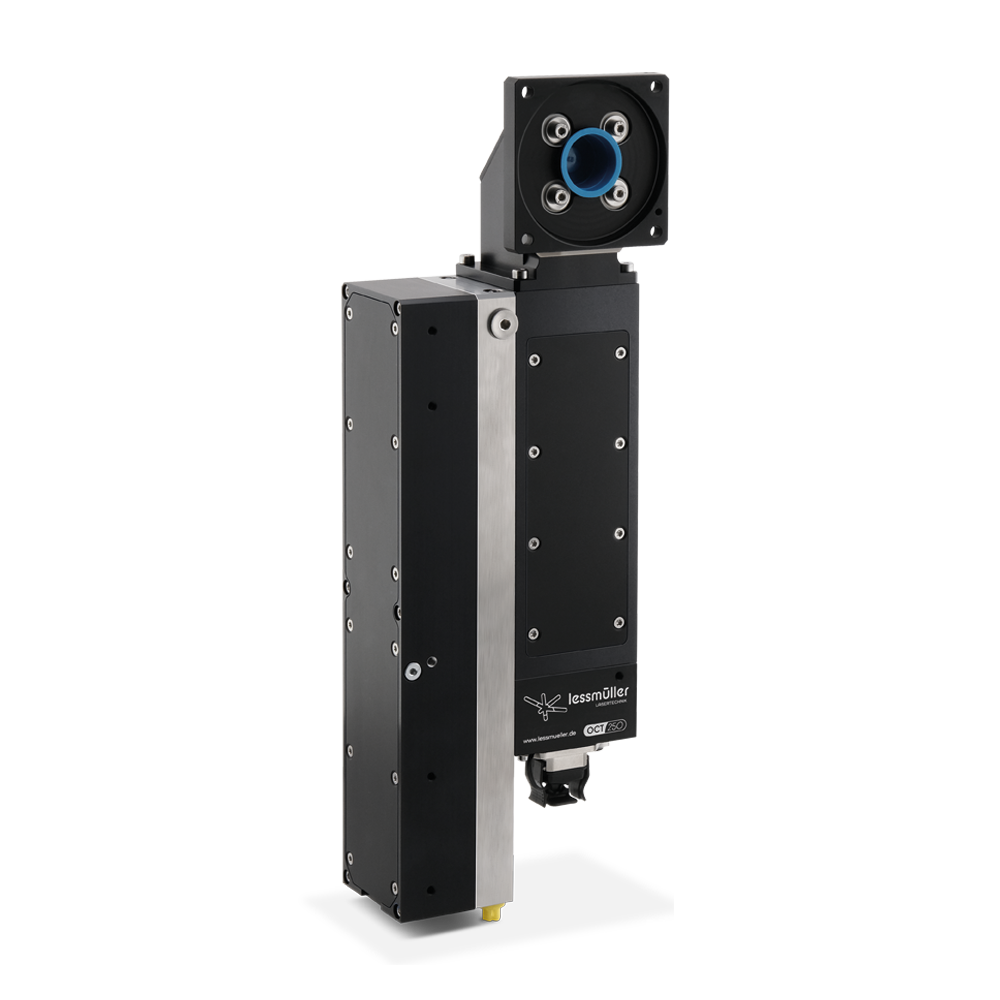

- OCT – Optische Kohärenztomografie

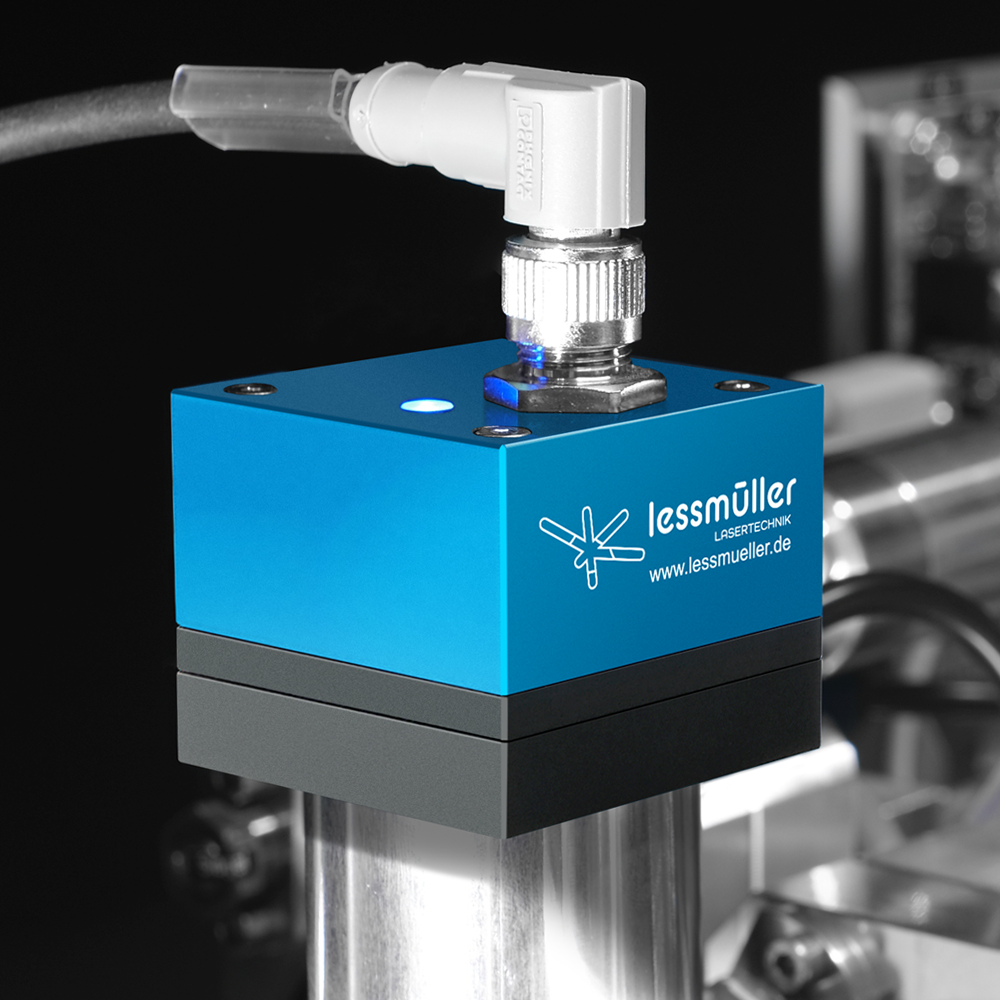

- WELDEYE – Kameraüberwachung mit externer Beleuchtung

OCT für hochqualitatives Laserschweißen

OCT ist eine innovative, im Automobil-Fertigungsprozess eingeführte Technologie für die industrielle Prozessüberwachung schweißen von Laserprozessen, da sie berührungslos eingesetzt werden kann, einen hohen Dynamikumfang und eine Auflösung von wenigen Mikrometern aufweist und gegenüber allen optischen Störungen unempfindlich ist (Bearbeitungslaserlicht oder anderen Strahlen). Dank dreidimensionaler Aufnahmen bietet OCT eine on-the-fly höhenbasierende Bildanalyse. Zeit- und Materialersparnis ist ein attraktives Merkmal für Automobilhersteller. In diesem Sinne ist OCT ein präzises Instrument zur schnellen, adaptiven, direkten und quantitativen Prozessüberwachung schweißen während des Laserschweißens von Karosserie, Getriebe und Antriebsstrang in Echtzeit. Mit OCT können bestimmte Qualitätsverbesserungen erzielt werden.

Die hohe laterale und axiale Auflösung von OCT ermöglicht das Erfassen der offenen Poren an der Schweißnaht während des Schweißens von Komponenten im Antriebsstrang (Powertrain).

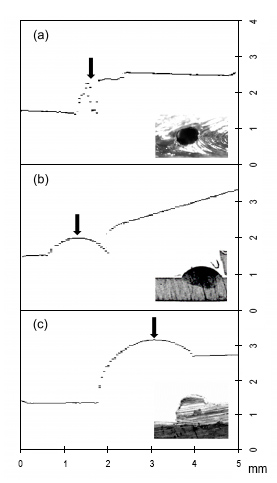

OCT-Visualisierung einer Schweißnahttopografie

Bild: OCT-Bilder mit entsprechenden Fotos der Schweißfehler (gekennzeichnet durch Pfeile) an den Kehlnähten: (a) eine Pore mit der Größe von 0,2 mm an der Schweißnaht an verzinkten Stahlblechen; (b) Schweißung abseits der Stoßfuge auf dem Unterblech aus Aluminium; (c) Schweißung abseits der Stoßfuge auf dem Oberblech aus verzinktem Stahl. Dank der OCT– Messungen könnte eine sofortige automatisierte Fehlerkorrektur veranlasst werden.

Die OCT-Technologie bietet maßgeschneiderte Lösungen für die µm-genaue Echtzeit-Prozessüberwachung schweißen und Qualitätssicherung beim Laserschweißen. OCT ein vielversprechendes Instrument für industrielle Einschweißtiefenmessungen beim Laserschweißen.

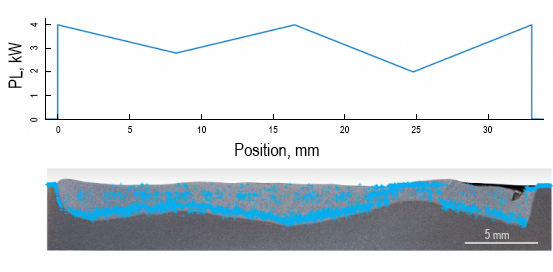

Bild: Variation der Laserleistung (oberes Diagramm) und gleichzeitige OCT-Messung der Einschweißtiefe (blaue Kreuze im unteren Bild) über das Lichtmikroskopie-Bild des Längsschliffs gelegt.

Die zerstörende Stichprobenprüfung kann daher reduziert werden. Bei den in der Automobilindustrie üblichen Schweißparametern, liefert OCT zufriedenstellende Ergebnisse für die Post- und In-Prozess-Kontrolle.

Automatisierte, geregelte Qualitätssicherung mit WELDEYE

Effektive Laserbearbeitung erfordert eine präzise automatisierte Online-Prozessüberwachung. Mit WELDEYE werden systemseitig während des aktiven Schweißprozesses durch die Laseroptik per Hochleistungsfremdlicht beleuchtete Live-Bilder aufgenommen, um das Schmelzbad und die Reflexionen der erkalteten Schweißnaht zu vermessen und so den kontinuierlichen Laserschweißfortschritt zu visualisieren. Diese Aufnahmen werden u. a. zur Abbildung der Umgebung des Schweißprozesses verwendet. Die abwechselnde Aufnahme von beleuchteten und unbeleuchteten Bildern ermöglicht die Auswertung des Prozesslichts und der erkalteten Schweißnaht. Über die direkte und schnelle Kommunikationsschnittstelle werden die ermittelten Werte zur Pass-/Fail-Entscheidung an die Roboterlenksoftware übertragen.

WELDEYE ist eine etablierte Kamera-Technologie, die weit verbreitet ist, um Schweißnähte von optimaler Qualität zu gewährleisten. WELDEYE kann die Messwerte entweder anhand von absoluten Grenzwerten klassifizieren oder passende Grenzwerte von Referenzschweißungen erlernen.

Das WELDEYE-System dient der synchronen Aufzeichnung und Auswertung von Bilddaten und Prozessparametern mittels kamera- und fremdlichtbasierter Echtzeit-Prozessvisualisierung.

.

Produktlösungen für Schweißen Karosseriebau

Sie finden Ihr Unternehmen hier nicht? Kein Problem…