Batteriebau

Batteriebau

BATTERIEBAU | BATTERIESCHWEIßEN

Maximale Qualitätssicherung mit OCT-Sensorik – Batterie Schweißen

Ohne Laserschweißen wäre die Umsetzung von Elektromobilität im großen Stil undenkbar! Der Laser findet Anwendungen beim Bau der Batteriezellen, beim Verbinden der Zellen zu Modulen, beim Einbau der Module in Packages und auch beim Antrieb selber sowie beim Bau der Elektromotoren und der Leistungselektronik.

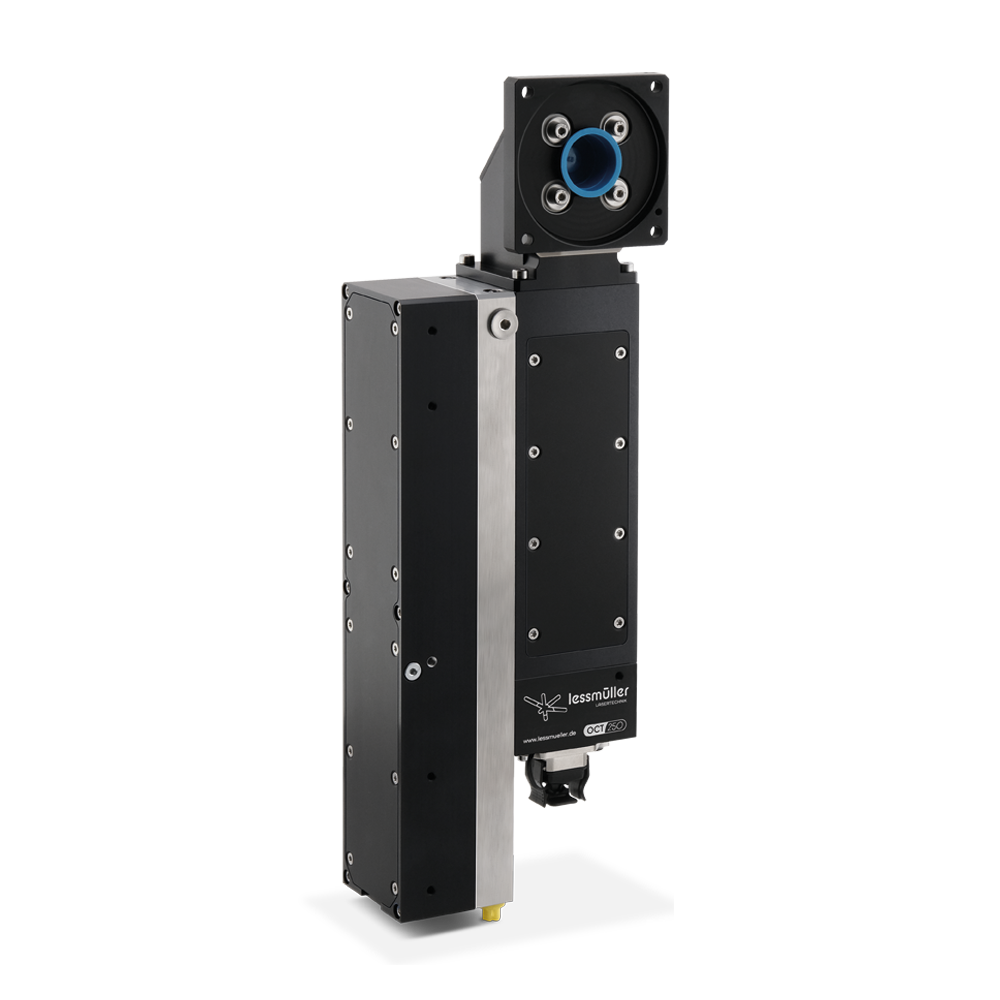

Und kein Laserprozess ohne Sensorik! Daher kommt der Technologie rund um die Optische Kohärenztomografie, kurz OCT genannt, hierbei eine besondere wie bahnbrechende Schlüsselfunktion zu. Sie spielt inzwischen eine wesentliche Rolle in der Produktion von Elektrofahrzeugen und dem Schweißen von Batterien (Batterie Schweißen), nicht zuletzt durch die ultrahohe Genauigkeit in der Nahtführung des Prozesslaserstrahls.

Die hohe Auflösung von OCT-Systemen erlaubt es, die Oberflächenporosität während des Laserschweißens von Batteriekomponenten in elektrischen Fahrzeugen zu untersuchen. Insbesondere aus Sicherheitsgründen muss beim Batterie schweißen eine hermetische Verbindung mit hoher Festigkeit und sehr geringer Porosität entstehen, die das Eindringen von Feuchtigkeit und Korrosion verhindert.

Durch die Erfassung von OCT-Daten kann die gesamte Naht-Topografie vermessen und für nachträgliche Prozessbeobachtungen gespeichert werden. Eine genaue quantitative Auswertung der Schweißnaht-Topografie mit OCT ermöglicht das Aufzeigen von Defekten wie z. B. offenen Poren zur Qualitätskontrolle.

Die hohe Genauigkeit dieses Qualitätskontroll-Instruments ist auf diesen beiden Videos zu sehen:

OCT-Beispiel für die Beurteilung der Schweißqualität beim Batterieschweißen (Post-Prozess). Der rote Punkt auf dem Video ist der vorauslaufende Pilotlaser, der die fertige runde Schweißnaht abtastet. Die nachlaufenden Querlinien entsprechen der Scan-Abtastung des OCTs. (Scan-Ergebnis im nächsten Video „Batterie Schweißen Lessmüller“.)

Scan-Ergebnis: 3D-Nahttopografie der Rundnaht mit einem Schweißfehler (Pore).

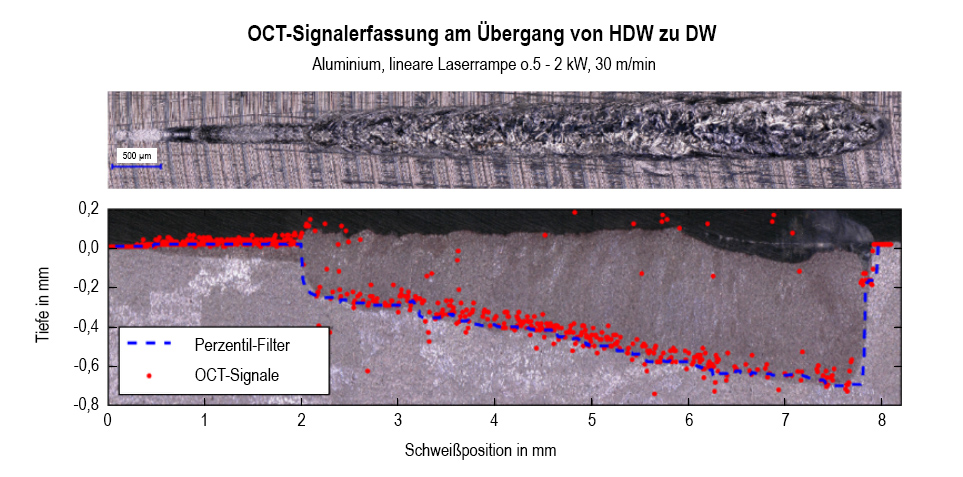

Eine weitere Anwendung im Bereich der Elektromobilität ist das Schweißen von Stromschienen (Busbars) in verschiedenen Materialkombinationen und Geometrien. Die Schweißnaht muss tief genug sein, um einen ausreichenden Verbindungsquerschnitt für einen minimalen elektrischen Widerstand und eine maximale Festigkeit zu gewährleisten, ohne durch die Stromschiene in die hochempfindliche Batteriezelle einzudringen. Die Option zur Schweißtiefenmessung ermöglicht es beim z.B. Batterie Schweißen, die Einschweißtiefe jederzeit exakt zu ermitteln, zu kontrollieren und auf kosten- und zeitaufwendige Längsschliffe zur Qualitätssicherung zu verzichten.

OCT-Messung der Einschweißtiefe und dem realen Längsschliff desselben Nahtbereichs.

Insgesamt bieten Laserschweißanlagen, die mit OCT-Sensorik ausgerüstet sind, dem Betreiber hohe Flexibilität und insbesondere eine sichere, ständig überprüfte Prozesssicherheit, die die eigene Produktqualität nachhaltig steigert.

Sie finden Ihr Unternehmen hier nicht? Kein Problem…

Batteriebau

Batteriebau