LSO

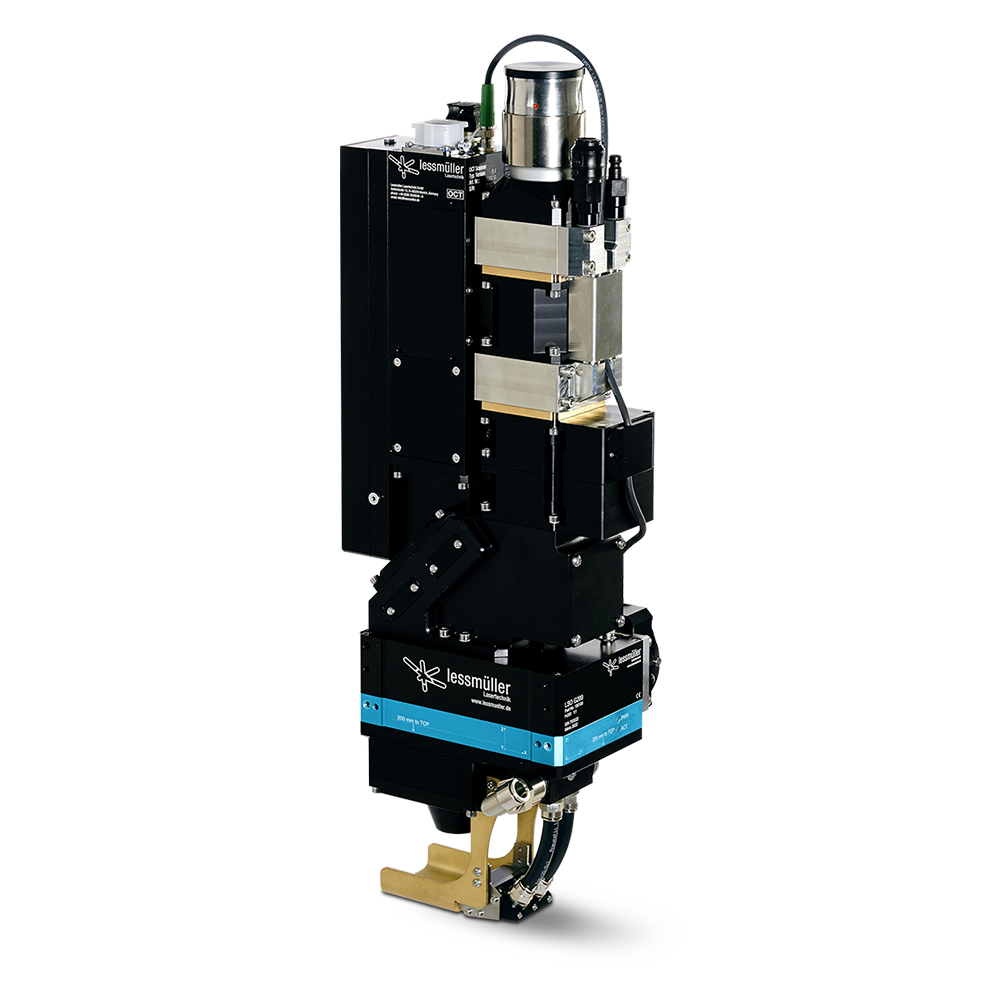

LSOProduktmerkmale Laserschweißoptik LSO

LASERSCHWEIßOPTIK LSO

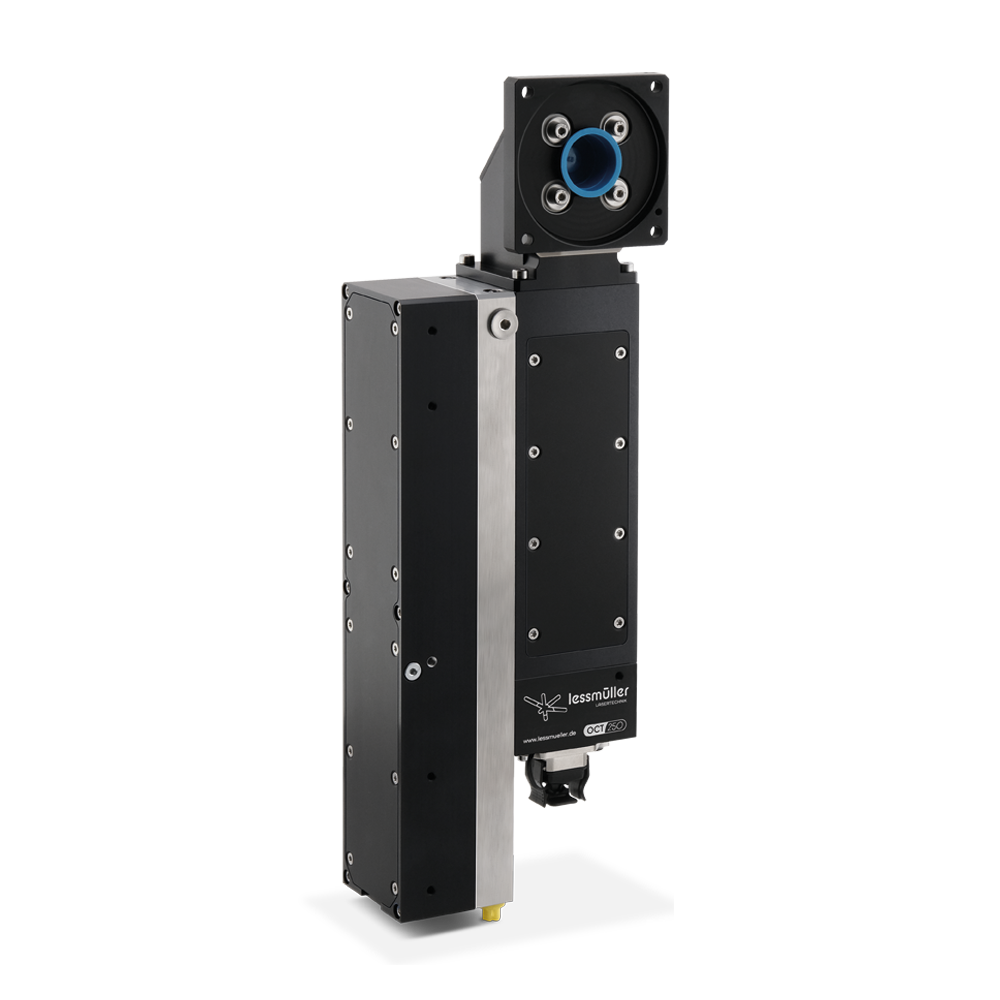

Lens Shifting Optics (LSO) für das Laserschweißen

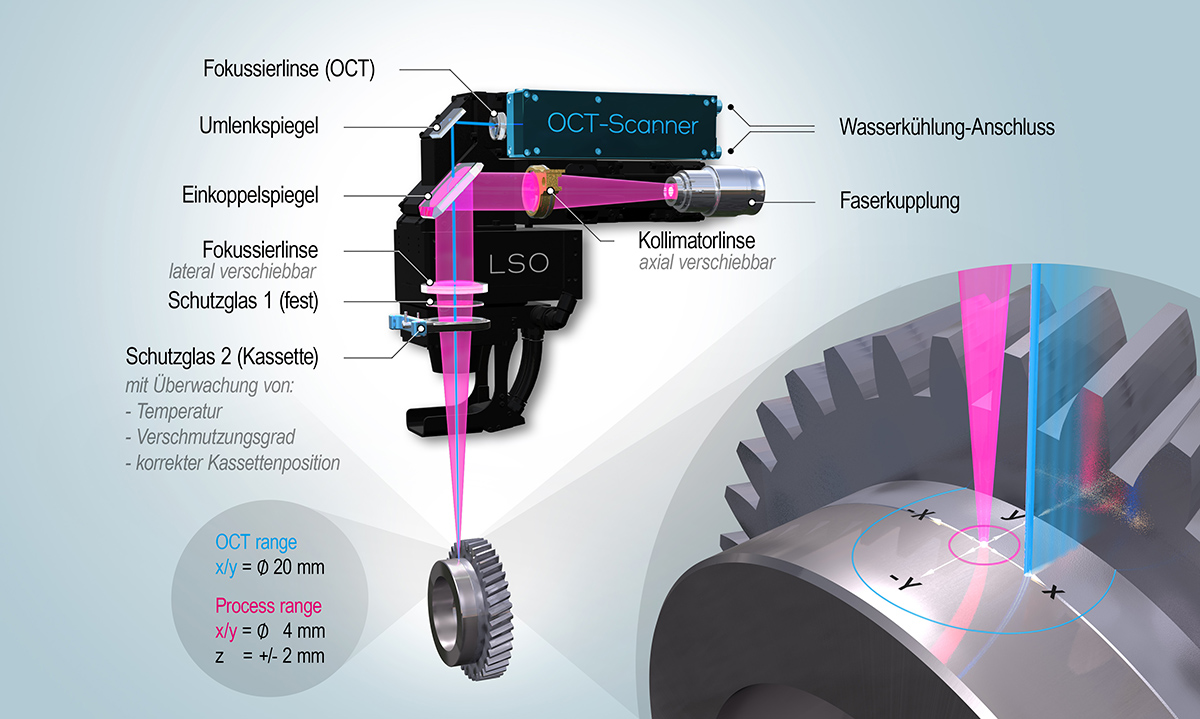

Lessmüller Lasertechnik bringt durch die Laserschweißoptik LSO in Kombination mit modernster Sensorik, dem OCT 250 (Optische Kohärenztomografie), eine Schweißoptik auf den Markt, die der Schweißnaht folgt und Lagetoleranzen automatisch ausgleicht.

Die Laserschweißoptik LSO bietet:

- Präzise und schnelle Online-Korrektur der Schweißposition durch Erkennung und Verlaufsbestimmung der Schweißstoßfuge

- Echtzeit-Regelung der Schweißebene (Autofokus)

- Möglichkeit zur Messung der Einschweißtiefe (Keyhole-Messung) durch OCT 250

- Vermessung und Beurteilung der fertigen Schweißnaht

- Kommunikation über Standard-Feldbusse (Profinet, Profibus, Ethercat, Devicenet)

Das Zusammenspiel von LSO und OCT im Video

Das berührungslose LSO-System ermöglicht eine hochgenaue Nahtführung sowie Echtzeit-Prozessüberwachung und Qualitätssicherung beim Schweißen mit Festkörperlasern.

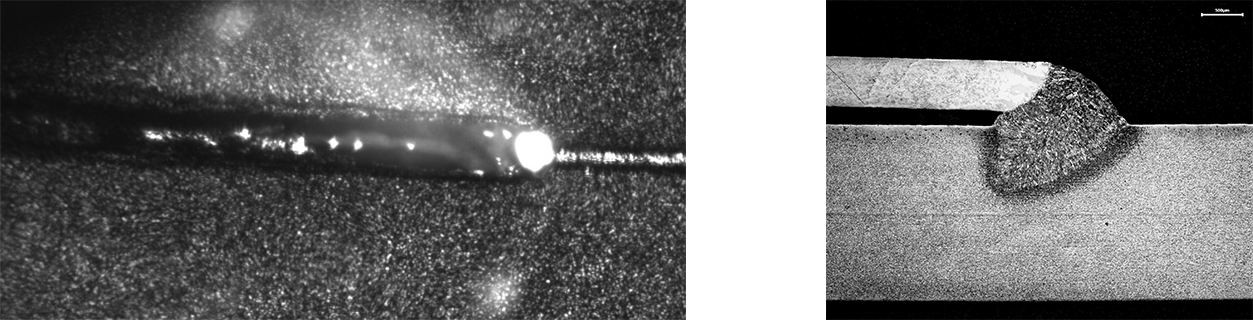

Echtzeit-Positionsregelung (links), Spaltüberbrückung mit LSO (rechts)

Aufgrund der nahtlosen Integration von OCT in die Schweißoptik erhält der Anwender ein kompaktes Gesamtsystem als Blackbox, das autark korrigieren kann und für optimale Schweißqualität sorgt.

Während des aktiven Schweißvorgangs gewährleistet das System mittels Optischer Kohärenztomografie (OCT) eine präzise Positionsbestimmung mit der Genauigkeit von 0,05 mm. Die Position der Nahtfuge wird ca. alle 10 ms ermittelt und durch laterale Linsenverschiebung nachgeführt.

Bei Veränderung des Abstandes von Bauteil zu LSO wird die optimale Fokuslage bestimmt und durch die axiale Linsenverschiebung in Echtzeit reguliert.

Im Serienprozess erprobte Qualitätssicherungsalgorithmen überwachen sowohl Positionsregelung als auch Schweißprozess sowie die Schweißnaht und melden kritische Schweißnähte an die übergeordnete Anlagensteuerung.

Bei Bedarf kann die LSO mit Lessmüllers WELDCHECK-System zur Funktionsmaximierung erweitert werden (siehe Bild rechts unter Produktlösungen)

Vorteile mit LSO

- Präzises Schweißen mit Festkörperlasern bis 6 kW

- Kompaktes und leichtes System; einfache Integration in unterschiedliche Bewegungssysteme

- Reduzierte Positionierzeiten dank schnell verstellbarer Fokussierlinse zur aktiven Regelung von Fokuslage und Schweißposition

- Schnelles Einrichten des TCP (Tool Center Point) mit integrierten Pilotlasern

- Temperaturüberwachung von Schutzglas, Fokus- und Kollimationslinse

- Intelligente Selbstdiagnose und Optimierung (Industrie 4.0)

- Erweiterbar mit WELDCHECK (diodenbasiertes Qualitätssicherungssystem)

Vorteile mit OCT

- Schnelle und genaue Nahtführung bei verschiedenen Nahtformen

Automatische Justierung des Systems auf die Fokuslage

- Echtzeit-Messung der Einschweißtiefe

- Flexible Einstellung des Abtastbereichs für aktive Nahtführung und Qualitätsbeurteilung

- Online Erkennung und sofortige Meldung von Schweiß- und Nahtfehlern

Exakte Prozess- und Qualitätsüberwachung durch Online Dokumentation von Messdaten und Prozessparametern

ANWENDUNGEN

Hier haben sich unsere OCT Lösungen schon bewährt

OCT hat sich in praktisch allen Fertigungsproduktionen als optimales und umfangreiches Werkzeug zur Qualitätssicherung von industriellen Laserschweißprozessen etabliert.

Die Technologie ist zukunftsweisend und gilt bereits in vielen Branchen als die Standardlösung schlechthin.

Und die Entwicklung geht weiter: So unterstützt Lessmüller Lasertechnik beispielsweise die Friedrich-Alexander-Universität (FAU) Nürnberg-Erlangen in dem Forschungsprojekt KIKoSA zur Optimierung von Laserschweißprozessen durch die Nutzung künstlicher Intelligenz (KI).

Hier haben sich unsere OCT-Lösungen schon bewährt …

Produktberatung

Sie finden Ihr Unternehmen hier nicht? Kein Problem…