Weldeye

Prozessvisualisierung und -überwachung für das Laserschweißen

Das WELDEYE von Lessmüller Lasertechnik hat mit mehr als 400 weltweit installierten Systemen Maßstäbe in der Qualitätssicherung gesetzt.

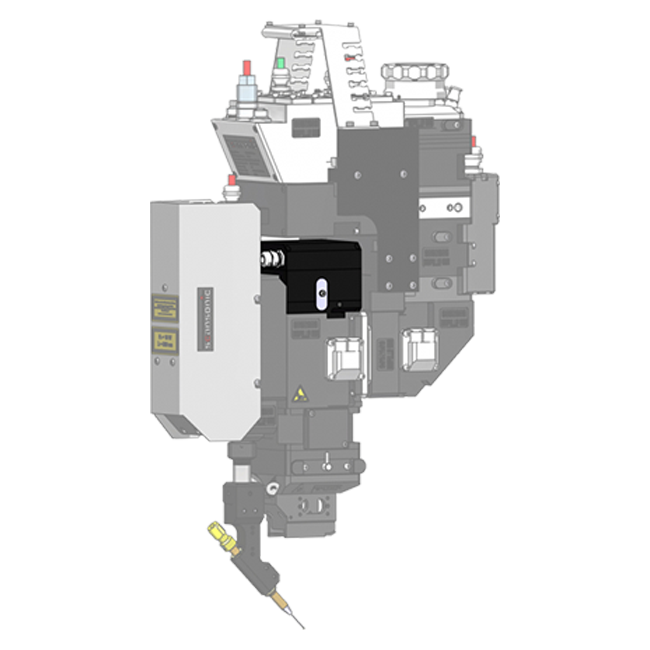

Das modulbasierte WELDEYE System visualisiert den Schweißprozess, ermöglicht Online-Nahtführung, sichert die Qualität bei Laserschweißprozessen und ist universell für viele Schweißoptiken (z.B. Scansonic ALO3, Highyag PDT, Thyssenkrupp) adaptierbar.

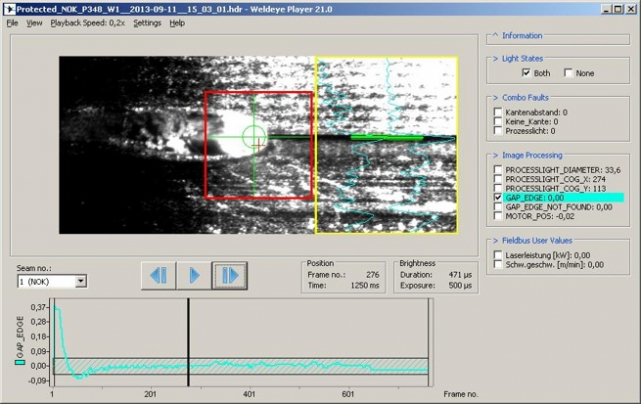

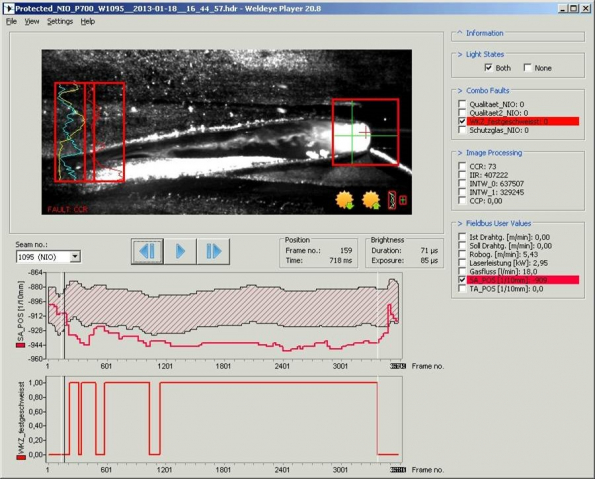

Aus der synchronen Aufzeichnung und Auswertung von Bilddaten mit Prozessparametern und Steuerungsdaten der Anlage ergeben sich völlig neue Möglichkeiten in der Prozessüberwachung. Ob Schweißdraht-Fehler oder durch Schmutz verursachte Nahtunterbrechungen – WELDEYE sieht alles:

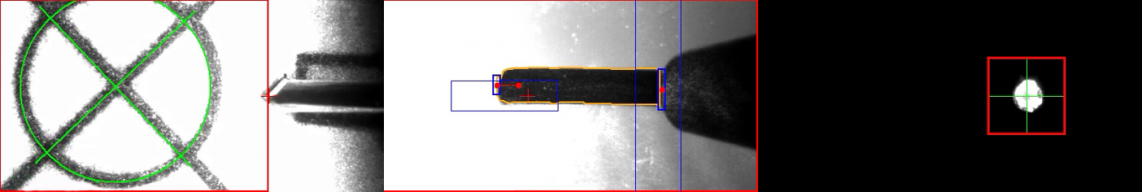

Das System besteht aus einer Hochgeschwindigkeitskamera mit optischem Filter und einer leistungsstarken Beleuchtungsquelle. Der hohe Informationsgrad der Kamerabilder ermöglicht in Kombination mit unterschiedlichen Daten aus der Anlage (Optik- und Roboterdaten) die Programmierung automatischer Auswertungen.

Im Serienprozess erprobte Qualitätsalgorithmen überwachen Schweißposition, -prozess sowie -naht, korrigieren Positionsfehler in Echtzeit und melden abweichende Schweißnähte an die übergeordnete Anlagensteuerung.

Funktionen:

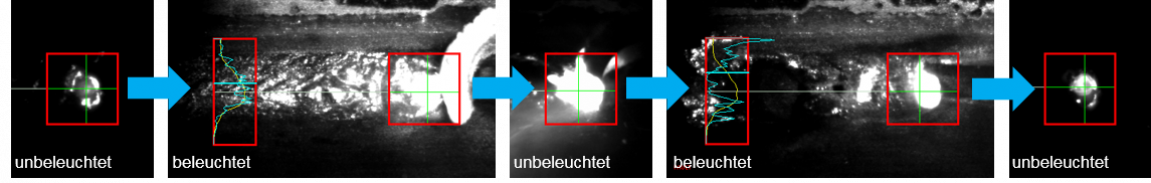

Aufgrund der intensiven WELDEYE Fremdbeleuchtung, wodurch die Kamera nicht vom Schweißlicht beeinträchtigt wird, ist eine Beobachtung gerade während des Schweißprozesses möglich.

Während des aktiven Schweißvorgangs werden die Prozesslichtstrahlung durch den schmalbandigen Filter optimal unterdrückt und sequenziell Bilder mit und ohne externer Beleuchtung aufgenommen und in Echtzeit ausgewertet.

Mit Hilfe der beleuchteten Bilder werden Position der Schweißstoßfuge sowie des Schmelzbades und Reflexionen der erkalteten Schweißnaht vermessen. Diese Aufnahmen werden u.a. zur Spaltvermessung verwendet.

In unbeleuchteten Bildern wird die Wirkzone auf Helligkeit geprüft.

Alle Schweißungen werden kontinuierlich aufgezeichnet, automatisch analysiert und gespeichert. So wird der gesamte Prozess in Echtzeit kontrolliert und mit Daten aus Referenzläufen verglichen. Bei definierten Abweichungen von der Referenz während des aktuellen Schweißprozesses wird eine Meldung ausgegeben.

WELDEYE ist nach dem Baukastenprinzip aufgebaut, so dass der Anwender das gesamte System oder einzelne Funktionen implementieren kann.

Vorteile mit WELDEYE:

- Echtzeit-Nahtführung, -Prozessvisualisierung, -überwachung und Qualitätssicherung beim Laserschweißen und Löten

Aufnahme der LIVE-Kamerabilder des Schweißprozesses und Bildanalyse in Echtzeit

Synchrone Aufzeichnung und Auswertung von Bilddaten und Prozessparametern (z.B. Vorschubgeschwindigkeit)

Automatische Fehlererkennung und Autokorrektur zur Reduzierung von Stillstandzeiten und Ausschussproduktion, Prüfkosten und Nacharbeitsquote

Integration in viele gängigen Laserschweißoptiken

Kompakte und leichte Gestaltung, geringe Störkontur

Robustes Industriedesign: Staubdichter Aufbau (IP-64) mit roboterschlepptauglichem Kabel und Schnittstellen

Kommunikation über Standard-Feldbusse

NEWS

Aktuelles und Veranstaltungen

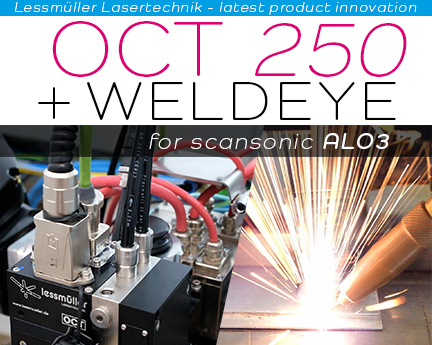

„Pimp your ALO3!“ mit Sensorik zur Qualitätssicherung // OCT 250 + WELDEYE

Laser E-Mobility // Workshop 17./18.07.2024

Laser World of Photonics // China 20.03.-22.03.2024

Laser Process Monitoring – Offline, Inline, Online